ЧАСТИНА 6

Вимоги до виготовлення й випробувань тари, контейнерів середньої вантажопідйомності для масових вантажів (КСМ), великогабаритної тари, цистерн і контейнерів для масових вантажів

ГЛАВА 6.1

ВИМОГИ ДО ВИГОТОВЛЕННЯ Й ВИПРОБУВАНЬ ТАРИ

6.1.1 Загальні положення

6.1.1.1 Вимоги цієї глави не поширюються на:

а) упаковки, що містять радіоактивний матеріал класу 7, якщо не передбачено інше (див. розділ 4.1.9);

b) упаковки, що містять інфекційні речовини класу 6.2, якщо не передбачено інше (див. примітку під заголовком глави 6.3 й інструкції з упакування P621 і P622, викладені в підрозділі 4.1.4.1);

c) посудини під тиском , що містять гази, класу 2;

d) упаковки, маса нетто яких перевищує 400 кг;

e) тару для рідин, крім комбінованої тари, місткістю більше 450 літрів.

6.1.1.2 Вимоги до тари, викладені в розділі 6.1.4, сформульовані виходячи з характеристик тари, використовуваної в цей час. Враховуючи прогрес у розвитку науки й техніки, не забороняється використовувати тару, яка за своїми технічними характеристиками відрізняється від тари, описаної в розділі 6.1.4, за умови, що ця тара настільки ж ефективна, прийнятна для компетентного органу й задовольняє вимогам, зазначеним в розділах 6.1.1.3 і 6.1.5. Крім методів випробувань, вказаних у цій главі, допускаються й інші рівноцінні методи, визнані компетентним органом.

6.1.1.3 Кожна одиниця тари, призначеної для наповнення рідиною, повинна пройти відповідне випробування на герметичність. Дане випробування є частиною програми забезпечення якості, передбаченої в пункті 6.1.1.4, яка підтверджує здатність відповідати належному рівню випробувань, зазначеному в пункті 6.1.5.4.3:

а) до першого використання з метою перевезення;

b) після реконструкції або відновлення, перед черговим використанням з метою перевезення.

Для цього випробування не потрібно, щоб тара була оснащена власними затворами.

Внутрішня посудина складеної тари може випробовуватися без зовнішньої тари за умови, що це не вплине на результати випробування.

Таке випробування не потрібно у випадку:

– внутрішньої тари в складі комбінованої тари;

– внутрішніх посудин складеної тари (зі скла, порцеляни або кераміки), маркірованої символом «RID/ADR» відповідно до пункту 6.1.3.1 a) ii);

– легкої металевої тари, маркірованої символом «RID/ADR» відповідно до пункту 6.1.3.1 a) ii).

6.1.1.4 Тара повинна виготовлятися, відновлюватися й випробовуватися відповідно до програми забезпечення якості, що задовольняє компетентний орган, для того щоб кожна одиниця тари відповідала вимогам цієї глави.

ПРИМІТКА: Стандарт ISO 16106:2020 «Транспортні упаковки для небезпечних вантажів – Тара, контейнери середньої вантажопідйомності для масових вантажів (КСМ) і великогабаритна тара для небезпечних вантажів – Керівні вказівки із застосування стандарту ISO 9001» містить прийнятні вказівки відносно процедур, які можуть застосовуватися.

6.1.1.5 Виробники тари й підприємства, що здійснюють її наступний продаж, повинні надавати інформацію про процедури, яких треба дотримуватися, і опис типів і розмірів затворів (включаючи необхідні ущільнення) і будь-яких інших компонентів, необхідних для забезпечення того, щоб пред’явлені до перевезення упаковки могли витримувати застосовні експлуатаційні випробування, передбачені в цій главі.

6.1.2 Код для позначення типів тари

6.1.2.1 Код складається з:

a) арабської цифри, що позначає вид тари (наприклад, барабан, каністра і т.д.), за якою йде(уть)

b) велика(і) латинська(і) літера(и), що позначає(ють) матеріал (наприклад, сталь, деревина і т.д.), за якою, якщо це необхідно, слідує

c) арабська цифра, що позначає категорію тари в рамках виду, до якого відноситься ця тара.

6.1.2.2 У випадку складеної тари використовуються дві великі латинські літери, що проставляються послідовно в другій позиції коду. Перша літера позначає матеріал, з якого виготовлена внутрішня посудина (ємність), друга – матеріал, з якого виготовлена зовнішня тара.

6.1.2.3 У випадку комбінованої тари використовується тільки код, що позначає зовнішню тару.

6.1.2.4 За кодом тари може йти літера «T», «V» або «W». Літера «T» позначає аварійну тару, що відповідає вимогам пункту 6.1.5.1.11. Літера «V» позначає спеціальну тару, що відповідає вимогам пункту 6.1.5.1.7. Літера »W» означає, що тара, хоча вона й відноситься до типу, зазначеного кодом, виготовлена з деякими відмінностями від технічних вимог розділу 6.1.4, але вважається еквівалентною згідно з вимогами пункту 6.1.1.2.

6.1.2.5 Для позначення видів тари використовуються наступні цифри:

1. Барабан

2. (зарезервовано)

3. Каністра

4. Ящик

5. Мішок

6. Складана тара

7. (зарезервовано)

0. Легка металева тара.

6.1.2.6 Для позначення матеріалів використовуються наступні великі літери:

A. Сталь (усіх типів і видів обробки поверхні)

B. Алюміній

C. Природня деревина

D. Фанера

F. Деревний матеріал

G. Фібровий картон

H. Пластмасові матеріали

L. Текстиль

M. Папір багатошаровий

N. Метал (крім сталі або алюмінію)

P. Скло, порцеляна або кераміка.

ПРИМІТКА: Пластмасові матеріали означають також інші полімерні матеріали, наприклад гуму.

6.1.2.7 У наведеній нижче таблиці зазначені коди, які слід використовувати для позначення типів тари залежно від виду тари, матеріалів, використаних для її виготовлення, і її категорії; у ній також зазначені підрозділи, у яких викладені відповідні вимоги:

Вид |

Матеріал |

Категорія |

Код |

Підрозділ |

||

|

1. Барабани |

A. Сталь |

з незнімним днищем |

1A1 |

|||

|

зі знімним днищем |

1A2 |

|||||

|

B. Алюміній |

з незнімним днищем |

1B1 |

||||

|

зі знімним днищем |

1B2 |

|||||

|

D. Фанера |

1D |

|||||

|

G. Картон |

1G |

|||||

|

H. Пластмаса |

з незнімним днищем |

1H1 |

||||

|

зі знімним днищем |

1Н2 |

|||||

|

N. Метал, крім сталі або алюмінію |

з незнімним днищем |

1N1 |

||||

|

зі знімним днищем |

1N2 |

|||||

|

2. (Зарезервовано) |

||||||

|

3. Каністри |

A. Сталь |

з незнімним днищем |

3A1 |

|||

|

зі знімним днищем |

3A2 |

|||||

|

B. Алюміній |

з незнімним днищем |

3B1 |

||||

|

зі знімним днищем |

3B2 |

|||||

|

H. Пластмаса |

з незнімним днищем |

3H1 |

||||

|

зі знімним днищем |

3H2 |

|||||

|

4. Ящики |

A. Сталь |

4A |

||||

|

B. Алюміній |

4B |

|||||

|

C. Природня деревина |

звичайні |

4C1 |

||||

|

із щільно пригнаними стінками |

4C2 |

|||||

|

D. Фанера |

4D |

|||||

|

F. Деревний матеріал |

4F |

|||||

|

G. Фібровий картон |

4G |

|||||

|

H. Пластмаса |

пінопластові |

4H1 |

||||

|

з твердої пластмаси |

4H2 |

|||||

|

N. Метал, крім сталі або алюмінію |

4N |

|||||

|

5. Мішки |

H. Полімерна тканина |

без вкладиша або внутрішнього покриття |

5H1 |

|||

|

щільні |

5H2 |

|||||

|

вологонепроникні |

5H3 |

|||||

|

H. Полімерна плівка |

5H4 |

|||||

|

L. Текстиль |

без вкладиша або внутрішнього покриття |

5L1 |

||||

|

щільні |

5L2 |

|||||

|

вологонепроникні |

5L3 |

|||||

|

M. Папір |

багатошарові |

5M1 |

||||

|

багатошарові, вологонепроникні |

5M2 |

|||||

|

6. Складана тара |

H. Пластмасова посудина |

із зовнішнім сталевим барабаном |

6HA1 |

|||

|

із зовнішніми сталевими латами або ящиком |

6HA2 |

|||||

|

із зовнішнім алюмінієвим барабаном |

6HB1 |

|||||

|

із зовнішніми алюмінієвими латами або ящиком |

6HB2 |

|||||

|

із зовнішнім дерев’яним ящиком |

6HC |

|||||

|

із зовнішнім фанерним барабаном |

6HD1 |

|||||

|

із зовнішнім фанерним ящиком |

6HD2 |

|||||

|

із зовнішнім картонним барабаном |

6HG1 |

|||||

|

із зовнішнім ящиком з фібрового картону |

6HG2 |

|||||

|

із зовнішнім пластмасовим барабаном |

6HH1 |

|||||

|

із зовнішнім ящиком з твердої пластмаси |

6HH2 |

|||||

|

P. Скляний, порцеляновий або керамічна посудина |

із зовнішнім сталевим барабаном |

6PA1 |

||||

|

із зовнішніми сталевими латами або ящиком |

6PA2 |

|||||

|

із зовнішнім алюмінієвим барабаном |

6PB1 |

|||||

|

із зовнішніми алюмінієвими латами або ящиком |

6PB2 |

|||||

|

із зовнішнім дерев’яним ящиком |

6PC |

|||||

|

із зовнішнім фанерним барабаном |

6PD1 |

|||||

|

із зовнішнім плетеним кошиком |

6PD2 |

|||||

|

із зовнішнім картонним барабаном |

6PG1 |

|||||

|

із зовнішнім ящиком з фібрового картону |

6PG2 |

|||||

|

із зовнішньою тарою з пінопласту |

6PH1 |

|||||

|

із зовнішньою тарою з твердої пластмаси |

6PH2 |

|||||

|

7. (Зарезервовано) |

||||||

|

0. Легка металева тара |

A. Сталь |

з незнімним днищем |

0A1 |

|||

|

зі знімним днищем |

0A2 |

|||||

6.1.3 Маркування

ПРИМІТКА 1: Маркувальні знаки вказують, що тара, на яку вони нанесені, відповідає типу конструкції, що успішно пройшов випробування, і відповідає вимогам цієї глави, що стосуються виготовлення, але не використання цієї тари. Тому самі маркувальні знаки не обов’язково підтверджують, що дана тара може бути використана для будь-якої речовини: зазвичай тип тари (наприклад, сталевий барабан), її максимальна місткість та/або маса й будь-які спеціальні вимоги конкретно вказуються для кожної речовини в таблиці А глави 3.2.

ПРИМІТКА 2: Маркувальні знаки покликані полегшити задачу, яка стоїть перед виробниками тари, тими, хто займається її відновленням, користувачами, перевізниками й регламентуючими органами. Що стосується використання нової тари, то первинні маркувальні знаки є для виробника(ів) засобом зазначення її типу й тих вимог відносно випробувань експлуатаційних якостей, яким вона задовольняє.

ПРИМІТКА 3: Маркувальні знаки не завжди дають повну інформацію про рівні випробувань і т.п., яка, однак, може надалі знадобитися, і в такому випадку слід звертатися до свідоцтва про випробування, протоколів випробувань або реєстру тари, що успішно пройшла випробування. Наприклад, тара з маркувальним знаком «X» або «Y» може використовуватися для речовин, яким установлена група упакування, призначена для вантажів з більш низьким ступенем небезпеки, при цьому максимально припустима величина відносної щільності1 розраховується з використанням коефіцієнтів 1,5 або 2,25 стосовно значень, зазначених у вимогах, що стосуються випробувань тари, у розділі 6.1.5, тобто тара групи упакування I, випробувана для речовин з відносною щільністю 1,2, могла б використовуватися в якості тари групи упакування II для речовин з відносною щільністю 1,8 або в якості тари групи упакування III для речовин з відносною щільністю 2,7 за умови, звичайно, що вона також відповідає всім експлуатаційним критеріям, передбаченим для речовин з більш високою відносною щільністю.

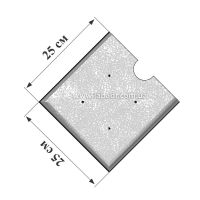

6.1.3.1 Кожна тара, призначена для використання відповідно до вимог ДОПНВ, повинна мати у відповідному місці довговічні й розбірливі маркувальні знаки таких стосовно неї розмірів, які робили б їх ясно видимими. Упаковки масою брутто більше 30 кг повинні мати маркувальні знаки або їх копію на верхній стороні або на бічній стороні тари. Літери, цифри й символи повинні мати висоту не менше 12 мм, за винятком тари місткістю не більше 30 л або масою нетто не більше 30 кг, коли вони повинні мати висоту не менше 6 мм, і тари місткістю не більше 5 л або масою нетто не більше 5 кг, коли вони повинні бути співвідносного розміру.

Маркувальні знаки повинні містити:

a) i) символ Організації Об’єднаних Націй для тари ![]() .

.

Цей символ повинен використовуватися винятково для позначення того, що тара, м’який контейнер для масових вантажів, переносна цистерна або БЕГК задовольняє відповідним вимогам глав 6.1, 6.2, 6.3, 6.5, 6.6, 6.7 або 6.11. Цей символ не повинен використовуватися для тари, яка задовольняє спрощеним умовам, викладеним у пунктах 6.1.1.3, 6.1.5.3.1 е), 6.1.5.3.5 с), 6.1.5.4, 6.1.5.5.1 і 6.1.5.6 (див. також підпункт ii) нижче). На тарі з гофрованого металу допускається нанесення тільки великих літер «UN» замість символу; або

ii) символ «RID/ADR» для складеної тари (зі скла, порцеляни або кераміки) і легкої металевої тари, що задовольняє спрощеним умовам (див. пункти 6.1.1.3, 6.1.5.3.1 e), 6.1.5.3.5 c), 6.1.5.4, 6.1.5.5.1 і 6.1.5.6);

ПРИМІТКА: Тара, маркірована цим символом, затверджена для залізничних, автомобільних перевезень і перевезень по внутрішніх водних шляхах, на які поширюються положення відповідно МПНВ, ДОПНВ і ВОПНВ. Вона не в обов’язковому порядку допускається до перевезень іншими видами транспорту або до автомобільних, залізничних перевезень або перевезень по внутрішнім водним шляхам, регульованих іншими правилами.

b) код, що позначає тип тари відповідно до положень розділу 6.1.2;

c) код, що складається з двох частин:

i) літери, що позначає групу(и) упакування, на віднесення до якої(их) тип конструкції витримав випробування:

X – для груп упакування I, II і III;

Y – для груп упакування II і III;

Z – тільки для групи упакування III;

ii) величини відносної щільності, округленої з точністю до першого десяткового знака, на яку був випробуваний тип конструкції тари, що не має внутрішньої тари й призначеної для втримання рідин; її можна не вказувати, якщо відносна щільність не перевищує 1,2. На тарі, що призначена для втримання твердих речовин або внутрішньої тари, слід указувати значення максимальної маси брутто в кілограмах.

На легкій металевій тарі, що маркірована символом «RID/ADR» відповідно до пункту 6.1.3.1 a) ii), що призначена для втримання рідин, в’язкість яких при 23 °C перевищує 200 мм2/с, слід указувати значення максимальної маси брутто в кілограмах;

d) або літеру «S», що вказує, що тара призначена для перевезення твердих речовин або внутрішньої тари, або – для тари, призначеної для втримання рідин (крім комбінованої тари), – величину випробувального тиску в успішно минулих випробуваннях на гідравлічний тиск, у кПа, округлену до найближчого десятикратного значення в кПа.

На легкій металевій тарі, маркірованій символом «RID/ADR» відповідно до пункту 6.1.3.1 a) ii), призначеної для втримання рідин, в’язкість яких при 23 °C перевищує 200 мм2/с, слід указувати літеру «S»;

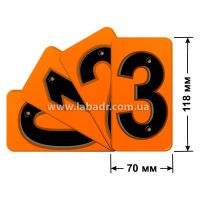

e) дві останні цифри року виготовлення тари. На тарі типів 1H і 3H слід також указувати місяць виготовлення, який можна проставляти окремо від інших маркувальних знаків. Із цією метою можна використовувати наступний спосіб:

* У цьому місці можуть бути зазначені дві останні цифри року виготовлення. У цьому випадку й коли циферблат розміщено поруч із маркувальним знаком типу конструкції «UN», рік у маркувальному знаку можна не вказувати. Однак у тих випадках, коли циферблат не розміщено поруч із маркувальним знаком типу конструкції «UN», дві цифри року в маркувальному знаку й на циферблаті повинні бути ідентичними.

ПРИМІТКА: Прийнятними є також і інші способи передачі мінімально необхідної інформації в довговічній, помітній і розбірливій формі.

f) найменування держави, що дозволила нанесення маркувальних знаків, у вигляді відмітного знаку, використовуваного на транспортних засобах, що знаходяться у міжнародному дорожньому русі2;

g) найменування виробника або інше позначення тари, вказане компетентним органом.

6.1.3.2 Крім довговічних маркувальних знаків, вказаних у пункті 6.1.3.1, кожний новий металевий барабан місткістю більше 100 л повинен мати на своєму нижньому днищі постійні (наприклад, видавлені) маркувальні знаки, приписані в пунктах 6.1.3.1 а)–е), із зазначенням номінальної товщини принаймні того металу, з якого виготовлений корпус (у мм, з точністю до 0,1 мм). Якщо номінальна товщина будь-якого днища металевого барабана менше товщини корпусу, то номінальна товщина верхнього днища (кришки), корпусу й нижнього днища повинна вказуватися на нижньому днищі у вигляді постійного маркування (наприклад, видавленого), наприклад: «1,0‑1,2-1,0» або «0,9‑1,0-1,0». Номінальна товщина металу повинна визначатися за відповідним стандартом ІСО, наприклад за стандартом ISO 3574:1999 для сталі. Маркувальні знаки, зазначені в пунктах 6.1.3.1 f) і g), не повинні наноситися у вигляді постійного маркування, за винятком випадку, передбаченого в пункті 6.1.3.5.

6.1.3.3 Кожна тара, крім тари, згаданої в пункті 6.1.3.2, що підлягає відновленню, повинна мати постійні маркувальні знаки, зазначені в пунктах 6.1.3.1 а)–е). Маркувальний знак уважається постійним, якщо він здатен зберегтися в процесі відновлення тари (він може бути, наприклад, видавлений). Для тари, за винятком металевих барабанів місткістю більше 100 л, ці постійні маркувальні знаки можуть заміняти відповідні довговічні маркувальні знаки, приписані в пункті 6.1.3.1.

6.1.3.4 На металевих барабанах, реконструйованих без зміни типу тари й без заміни або видалення невід’ємних структурних елементів, необхідні маркувальні знаки не обов’язково повинні бути постійними. В інших випадках на верхньому днищі або на корпусі реконструйованого металевого барабана повинні бути постійні (наприклад, видавлені) маркувальні знаки, зазначені в пунктах 6.1.3.1 а)–е).

6.1.3.5 Металеві барабани, виготовлені з матеріалів (наприклад, нержавіючої сталі), розрахованих на багаторазове використання, можуть мати постійні (наприклад, видавлені) маркувальні знаки, зазначені в пунктах 6.1.3.1 f) і g).

6.1.3.6 Маркувальні знаки, передбачені в пункті 6.1.3.1, дійсні тільки для одного типу конструкції або серії типів конструкції. Один і той самий тип конструкції може припускати різні способи обробки поверхні.

Під «серією типів конструкції» мається на увазі тара, виготовлена з одного й того самого матеріалу, що має однакову конструкцію, однакову товщину стінок, однаковий переріз і що відрізняються від затвердженого типу конструкції тільки меншою висотою.

Затвори посудин повинні відповідати затворам, описаним у протоколі випробувань.

6.1.3.7 Маркувальні знаки повинні наноситися в послідовності підпунктів пункту 6.1.3.1; кожний маркувальний знак, вказаний у цих підпунктах і, коли це застосовно, у підпунктах h)–j) пункту 6.1.3.8, повинен бути чітко відділений від інших маркувальних знаків, наприклад косою рисою або пропуском, щоб його можна було легко ідентифікувати. Приклади див. у пункті 6.1.3.11.

Будь-які додаткові маркувальні знаки, дозволені компетентним органом, не повинні заважати правильній ідентифікації маркувальних знаків, вказаних у пункті 6.1.3.1.

6.1.3.8 Після відновлення тари підприємство, що робило відновлення, повинно нанести на неї довговічні маркувальні знаки, що містять послідовно:

h) найменування держави, у якій було зроблене відновлення, у вигляді відмітного знаку, використовуваного на транспортних засобах, що знаходяться у міжнародному дорожньому русі2;

i) найменування підприємства, що робило відновлення, або інше позначення тари, вказане компетентним органом;

j) рік відновлення; літеру «R»; і для кожної тари, що успішно пройшла випробування на герметичність відповідно до пункту 6.1.1.3, – додаткову літеру «L».

6.1.3.9 Якщо після відновлення маркувальні знаки, приписані в пунктах 6.1.3.1 a)–d), уже не помітні на верхньому днищі або бічній стороні металевого барабана, підприємство, що робило відновлення, також повинно нанести їх довговічним способом перед маркувальними знаками, приписаними, у підпунктах h), i) і j) пункту 6.1.3.8. Ці маркувальні знаки не повинні вказувати на більш високі експлуатаційні характеристики ніж ті, на які був випробуваний і відповідно до яких був маркірований первинний тип конструкції.

6.1.3.10 Тара, виготовлена з повторно використовуваної пластмаси, що відповідає визначенню, наведеному в розділі 1.2.1, повинна мати маркувальний знак «REC». Цей маркувальний знак проставляється поруч із маркувальними знаками, приписаними в пункті 6.1.3.1.

6.1.3.11 Приклади маркувальних знаків для НОВОЇ тари

|

|

4G/Y145/S/02 |

згідно з пунктами 6.1.3.1 а) i), b), с), d) і е) згідно з пунктами 6.1.3.1 f) і g) |

Для нового ящика з фібрового картону |

|

|

1A1/Y1.4/150/98 |

згідно з пунктами 6.1.3.1 а) i), b), с), d) і е) згідно з пунктами 6.1.3.1 f) і g) |

Для нового сталевого барабана, призначеного для рідин |

|

|

1A2/Y150/S/01 |

згідно з пунктами 6.1.3.1 а) i), b), с), d) і е) згідно з пунктами 6.1.3.1 f) і g) |

Для нового сталевого барабана, призначеного для твердих речовин або внутрішньої тари |

|

|

4HW/Y136/S/98 |

згідно з пунктами 6.1.3.1 a) i), b), c), d) і e) згідно з пунктами 6.1.3.1 f) і g) |

Для нового пластмасового ящика еквівалентного типу |

|

|

1A2/Y/100/01 |

згідно з пунктами 6.1.3.1 а) i), b), c), d) і е) згідно з пунктами 6.1.3.1 f) і g) |

Для реконструйованого сталевого барабана, призначеного для рідин |

|

RID/ADR/0A1/Y100/89 |

згідно з пунктами 6.1.3.1 а) ii), b), c), d) і е) згідно з пунктами 6.1.3.1 f) і g) |

Для нової легкої металевої тари з незнімним днищем |

|

|

RID/ADR/OA2/Y20/S/04 |

згідно з пунктами 6.1.3.1 а) ii), b), c), d) і е) згідно з пунктами 6.1.3.1 f) і g) |

Для нової легкої металевої тари зі знімним днищем, призначеної для твердих речовин або рідин, в’язкість яких при 23 °C перевищує 200 мм2/с. |

|

6.1.3.12 Приклади маркувальних знаків для ВІДНОВЛЕНОЇ тари

|

|

1A1/Y1.4/150/97 |

згідно з пунктами 6.1.3.1 а) i), b), с), d) і е) згідно з пунктами 6.1.3.8 h), i) і j) |

|

|

1A2/Y150/S/99 |

згідно з пунктами 6.1.3.1 а) i), b), с), d) і е) згідно з пунктами 6.1.3.8 h), i) і j) |

6.1.3.13 Приклад маркувальних знаків для АВАРІЙНОЇ тари

|

|

1A2T/Y300/S/01 USA/abc |

згідно з пунктами 6.1.3.1 а) i), b), с), d) і е) згідно з пунктами 6.1.3.1 f) і g) |

ПРИМІТКА: Маркувальні знаки, приклади яких наведено в підрозділах 6.1.3.11, 6.1.3.12 і 6.1.3.13, можуть наноситися в один або кілька рядків за умови дотримання належної послідовності.

6.1.3.14 Якщо тара відповідає одному або декільком випробуваним типам конструкції тари, включаючи один або кілька випробуваних типів конструкції КСМ або великогабаритної тари, на тарі може бути більше одного маркувального знака для указівки відповідних вимог до випробування експлуатаційних характеристик, які було виконано. Якщо на тарі є більше одного маркувального знака, то ці маркувальні знаки повинні розташовуватися в безпосередній близькості один від одного й кожний маркувальний знак повинен відображатися повністю.

6.1.3.15 Засвідчення

Шляхом нанесення маркувальних знаків відповідно до пункту 6.1.3.1 засвідчується, що серійно виготовлена тара відповідає затвердженому типу конструкції й що вимоги, передбачені у затвердженні, виконані.

6.1.4 Вимоги до тари

6.1.4.0 Загальні вимоги

Будь-який витік речовини, що міститься в тарі, не повинен становити небезпеки в нормальних умовах перевезення.

6.1.4.1 Барабани сталеві

1A1 з незнімним днищем

1A2 зі знімним днищем

6.1.4.1.1 Корпус і днища повинні бути виготовлені зі сталевого листа відповідної марки й достатньої товщини, враховуючи місткість барабана і його передбачуване використання.

ПРИМІТКА: У випадку барабанів з вуглецевої сталі «придатні» типи сталі зазначені в стандартах ISO 3573:1999 «Гарячекатані листи з вуглецевої сталі звичайної якості й для витяжки» і ISO 3574:1999 «Холоднокатані листи з вуглецевої сталі звичайної якості й для витяжки». Для барабанів з вуглецевої сталі місткістю менше 100 літрів «придатні» типи сталі, на додаток до вищезгаданих стандартів, також зазначені в стандартах ISO 11949:1995 «Жерсть біла електролітичного лудіння холодним способом», ISO 11950:1995 «Холоднокатана електролітична хромиста/хромована сталь» і ISO 11951:1995 «Холоднокатана чорна жерсть у рулонах для виготовлення білої жерсті або електролітичної хромистої/хромованої сталі».

6.1.4.1.2 Шви корпусу барабанів, призначених для утримання більше 40 літрів рідини, повинні бути звареними. Шви корпусу барабанів, призначених для вмісту твердих речовин або не більше 40 літрів рідини, повинні бути механічно завальцьовані або заварені.

6.1.4.1.3 Утори повинні бути механічно завальцьовані або заварені. Можуть бути застосовані окремі підкріплювальні кільця.

6.1.4.1.4 Корпус барабана місткістю більше 60 літрів повинен мати, як правило, щонайменше два обруча катання, що складають одне ціле з ним, або, у якості альтернативи, щонайменше два окремі обручі катання. Якщо використовуються окремі обручі катання, вони повинні бути щільно підігнані до корпусу й так закріплені, для уникнення їх зсуву. Обручі катання не повинні приварюватися точковим зварюванням.

6.1.4.1.5 Отвори для наповнення, спорожнювання й видалення пар у корпусі або днищах барабанів з незнімним днищем (1A1) не повинні перевищувати 7 см у діаметрі. Барабани з більш широкими отворами вважаються барабанами зі знімним днищем (1A2). Затвори отворів у корпусі й днищах барабанів повинні мати таку конструкцію й застосовуватися таким чином, щоб вони залишалися добре закритими й герметичними в нормальних умовах перевезення. Фланці затворів можуть бути механічно завальцьовані або приварені. Затвори повинні бути оснащені прокладками або іншими герметизувальними елементами, за винятком тих випадків, коли затвори самі по собі є герметичними.

6.1.4.1.6 Затвори барабанів зі знімним днищем (1А2) повинні мати таку конструкцію й застосовуватися таким чином, щоб у нормальних умовах перевезення вони залишалися добре закритими, а барабани – герметичними. Усі знімні днища повинні бути оснащені прокладками або іншими герметизувальними елементами.

6.1.4.1.7 Якщо матеріали, використовувані для виготовлення корпусів, днищ, затворів і арматур, самі по собі несумісні із умістом, що підлягає перевезенню, то повинні застосовуватися відповідні внутрішні захисні покриття або обробка. Ці покриття або обробка повинні зберігати свої захисні властивості в нормальних умовах перевезення.

6.1.4.1.8 Максимальна місткість барабана: 450 літрів.

6.1.4.1.9 Максимальна маса нетто: 400 кг.

6.1.4.2 Барабани алюмінієві

1B1 з незнімним днищем

1B2 зі знімним днищем

6.1.4.2.1 Корпус і днища повинні бути виготовлені з алюмінію щонайменше 99‑процентної чистоти або зі сплаву на основі алюмінію. Матеріал повинен бути відповідного типу й достатньої товщини, враховуючи місткість барабана і його передбачуване використання.

6.1.4.2.2 Усі шви повинні бути звареними. Шви уторів, якщо такі є, повинні бути укріплені за допомогою окремих підкріплювальних кілець.

6.1.4.2.3 Корпус барабана місткістю більше 60 літрів повинен, як правило, мати щонайменше два обруча катання, що складають одне ціле з ним, або, у якості альтернативи, щонайменше два окремі обручі катання. Якщо використовуються окремі обручі катання, вони повинні бути щільно підігнані до корпусу й так закріплені, для уникнення їх зсуву. Обручі катання не повинні приварюватися точковим зварюванням.

6.1.4.2.4 Отвори для наповнення, спорожнювання й видалення пар у корпусі або днищах барабанів з незнімним днищем (1B1) не повинні перевищувати 7 см у діаметрі. Барабани з більш широкими отворами вважаються барабанами зі знімним днищем (1B2). Затвори отворів у корпусі й днищах барабанів повинні мати таку конструкцію й застосовуватися таким чином, щоб вони залишалися добре закритими й герметичними в нормальних умовах перевезення. Фланці затворів повинні бути приварені так, щоб зварювання забезпечувало герметичний шов. Затвори повинні бути оснащені прокладками або іншими герметизувальними елементами, за винятком тих випадків, коли затвори самі по собі є герметичними.

6.1.4.2.5 Затвори барабанів зі знімним днищем (1B2) повинні мати таку конструкцію й застосовуватися таким чином, щоб у нормальних умовах перевезення вони залишалися добре закритими, а барабани – герметичними. Усі знімні днища повинні бути оснащені прокладками або іншими герметизувальними елементами.

6.1.4.2.6 Якщо матеріали, використовувані для виготовлення корпусу, днищ, затворів і арматур, самі по собі несумісні з умістом, що підлягає перевезенню, то повинні застосовуватися відповідні внутрішні захисні покриття або обробка. Зазначені покриття або обробка повинні зберігати свої захисні властивості у нормальних умовах перевезення.

6.1.4.2.7 Максимальна місткість барабана: 450 літрів.

6.1.4.2.8 Максимальна маса нетто: 400 кг.

6.1.4.3 Барабани металеві, крім алюмінієвих і сталевих

1N1 з незнімним днищем

1N2 зі знімним днищем

6.1.4.3.1 Корпус і днища повинні бути виготовлені з металу або металевого сплаву, за винятком сталі й алюмінію. Матеріал повинен бути відповідного типу й достатньої товщини, враховуючи місткість барабана і його передбачуване використання.

6.1.4.3.2 Шви уторів, якщо такі є, повинні бути укріплені за допомогою окремих підкріплювальних кілець. Усі шви, якщо такі є, повинні бути з’єднані (заварені, запаяні і т.д.) відповідно до технології, використовуваної для даного металу або металевого сплаву.

6.1.4.3.3 Корпус барабана місткістю більше 60 літрів повинен, як правило, мати щонайменше два обруча катання, що складають одне ціле з ним або, у якості альтернативи, щонайменше два окремі обручі катання. Якщо використовуються окремі обручі катання, вони повинні бути щільно підігнані до корпусу й закріплені, для уникнення їх зсуву. Обручі катання не повинні приварюватися точковим зварюванням.

6.1.4.3.4 Отвори для наповнення, спорожнювання й видалення пар у корпусі або днищах барабанів з незнімним днищем (1N1) не повинні перевищувати 7 см у діаметрі. Барабани з більш широкими отворами вважаються барабанами зі знімним днищем (1N2). Затвори отворів у корпусі й днищах барабанів повинні мати таку конструкцію й застосовуватися таким чином, щоб вони залишалися добре закритими й герметичними в нормальних умовах перевезення. Фланці затворів повинні приєднуватися (приварюватися, припаюватися і т.д.) відповідно до технології, використовуваної для даного металу або металевого сплаву, так щоб шов з’єднання був герметичний. Затвори повинні бути оснащені прокладками або іншими герметизувальними елементами, за винятком тих випадків, коли затвори самі по собі є герметичними.

6.1.4.3.5 Затвори барабанів зі знімним днищем (1N2) повинні мати таку конструкцію й застосовуватися таким чином, щоб у нормальних умовах перевезення вони залишалися добре закритими, а барабани – герметичними. Усі знімні днища повинні бути оснащені прокладками або іншими герметизувальними елементами.

6.1.4.3.6 Якщо матеріали, використовувані для виготовлення корпусу, днищ, затворів і арматур, самі по собі несумісні із умістом, що підлягає перевезенню, то повинні застосовуватися відповідні внутрішні захисні покриття або обробка. Зазначені покриття або обробка повинні зберігати свої захисні властивості у нормальних умовах перевезення.

6.1.4.3.7 Максимальна місткість барабана: 450 літрів.

6.1.4.3.8 Максимальна маса нетто: 400 кг.

6.1.4.4 Каністри сталеві або алюмінієві

3A1 сталеві, з незнімним днищем

3A2 сталеві, зі знімним днищем

3B1 алюмінієві, з незнімним днищем

3B2 алюмінієві, зі знімним днищем

6.1.4.4.1 Корпус і днища повинні бути виготовлені зі сталевого листа, з алюмінію щонайменше 99-процентної чистоти або зі сплаву на основі алюмінію. Матеріал повинен бути відповідного типу й достатньої товщини, враховуючи місткість каністри і її передбачуване використання.

6.1.4.4.2 Утори сталевих каністр повинні бути механічно завальцьовані або заварені. Шви корпусу сталевих каністр, призначених для вмісту більше 40 л рідини, повинні бути звареними. Шви корпусу сталевих каністр, призначених для вмісту 40 або менше літрів, повинні бути механічно завальцьовані або заварені. Усі шви алюмінієвих каністр повинні бути звареними. Шви уторів, якщо такі є, повинні бути укріплені за допомогою окремого підкріплювального кільця.

6.1.4.4.3 Отвори в каністрах з незнімним днищем (3A1 і 3B1) не повинні перевищувати 7 см у діаметрі. Каністри з більш широкими отворами вважаються каністрами зі знімним днищем (3A2 і 3B2). Затвори повинні мати таку конструкцію, щоб вони залишалися добре закритими й герметичними в нормальних умовах перевезення. Затвори повинні бути оснащені прокладками або іншими герметизувальними елементами, за винятком тих випадків, коли затвори самі по собі є герметичними.

6.1.4.4.4 Якщо матеріали, використовувані для виготовлення корпуси, днищ, затворів і арматур, самі по собі несумісні із умістом, що підлягає перевезенню, то повинні застосовуватися відповідні внутрішні захисні покриття або обробка. Ці покриття або обробка повинні зберігати свої захисні властивості в нормальних умовах перевезення.

6.1.4.4.5 Максимальна місткість каністри: 60 літрів.

6.1.4.4.6 Максимальна маса нетто: 120 кг.

6.1.4.5 Барабани фанерні

1D

6.1.4.5.1 Використовуваний лісоматеріал повинен бути добре витриманий, бути комерційно сухим і не мати дефектів, які могли б зменшити здатність барабана застосовуватися за призначенням. Якщо для виготовлення днищ використовується не фанера, а інший матеріал, то його якість повинна бути еквівалентною якості фанери.

6.1.4.5.2 Для виготовлення корпусу барабана повинна використовуватися щонайменше двошарова фанера, а днищ – тришарова; усі суміжні шари повинні бути міцно склеєні водостійким клеєм у перехресному напрямку волокна.

6.1.4.5.3 Корпус і днища барабана і їх з’єднання повинні мати конструкцію, що відповідає місткості барабана і його передбачуваного використання.

6.1.4.5.4 З метою запобігання висипанню вмісту кришки повинні бути обкладені крафт-папером або іншим еквівалентним матеріалом, який повинен бути надійно прикріплений до кришки й виступати назовні по всій її окружності.

6.1.4.5.5 Максимальна місткість барабана: 250 літрів.

6.1.4.5.6 Максимальна маса нетто: 400 кг.

6.1.4.6 (Виключено)

6.1.4.7 Барабани фіброві (картонні)

1G

6.1.4.7.1 Корпус барабана повинен складатися з великої кількості шарів щільного паперу або фібрового (негофрованого) картону, щільно склеєних або сформованих разом, і може включати один або кілька захисних шарів бітуму, парафінованого крафт-паперу, металевої фольги, пластмасового матеріалу і т.д.

6.1.4.7.2 Днища повинні бути виготовлені із природної деревини, фібрового картону, металу, фанери, пластмаси або іншого придатного матеріалу й можуть включати один або кілька захисних шарів бітуму, парафінованого крафт-паперу, металевої фольги, пластмасового матеріалу і т.д.

6.1.4.7.3 Корпус і днища барабана і їх з’єднання повинні мати конструкцію, що відповідає місткості барабана і його передбачуваного використання.

6.1.4.7.4 В зібраному вигляді тара повинна бути достатньо водостійкою, щоб не розшаровуватися в нормальних умовах перевезення.

6.1.4.7.5 Максимальна місткість барабана: 450 літрів.

6.1.4.7.6 Максимальна маса нетто: 400 кг.

6.1.4.8 Барабани й каністри з пластмаси

1H1 барабани з незнімним днищем

1H2 барабани зі знімним днищем

3H1 каністри з незнімним днищем

3H2 каністри зі знімним днищем

6.1.4.8.1 Тара повинна бути виготовлена з придатного пластмасового матеріалу й повинна бути достатньо міцною, враховуючи її місткість і передбачуване використання. За винятком повторно використовуваної пластмаси, визначення якої наведено в розділі 1.2.1, не повинні застосовуватися ніякі раніше вживані матеріали, крім обрізків або залишків, отриманих у цьому ж процесі виготовлення. Тара повинна бути достатньо стійкою до старіння й зношування під впливом як речовини, що міститься в ній, так і ультрафіолетового випромінювання. Проникність тари для речовини або пластмаси, що міститься в ній і що повторно використовувалася для виготовлення нової тари, не повинні створювати небезпеки в нормальних умовах перевезення.

6.1.4.8.2 Якщо потрібний захист від ультрафіолетового випромінювання, він повинен забезпечуватися шляхом додавання сажі або інших придатних пігментів або інгібіторів. Ці добавки повинні бути сумісні із умістом і зберігати ефективність протягом усього терміну експлуатації тари. При додаванні сажі, пігментів або інгібіторів, що не використовувалися при виготовленні випробуваного типу конструкції, повторні випробування можуть не проводитися, якщо вміст сажі не перевищує 2% по масі або якщо вміст пігменту не перевищує 3% по масі; вміст інгібіторів проти ультрафіолетового випромінювання не обмежений.

6.1.4.8.3 Добавки, використовувані не з метою захисту від ультрафіолетового випромінювання, можуть бути включені до складу пластмасового матеріалу за умови, що вони не будуть негативно впливати на хімічні й фізичні властивості матеріалу тари. У такому випадку повторне випробування може не проводитися.

6.1.4.8.4 Товщина стінок у будь-якій точці тари повинна відповідати її місткості й передбачуваному використанню, враховуючи напруги, які можуть виникнути в кожній точці.

6.1.4.8.5 Отвори для наповнення, спорожнювання й видалення пар у корпусі або днищах барабанів з незнімним днищем (1H1) і каністр із незнімним днищем (3H1) не повинні перевищувати 7 см у діаметрі. Барабани й каністри з більш широкими отворами вважаються барабанами й каністрами зі знімним днищем (1H2 і 3H2). Затвори отворів у корпусі або днищах барабанів і каністр повинні мати таку конструкцію й застосовуватися таким чином, щоб вони залишалися добре закритими й герметичними в нормальних умовах перевезення. Затвори повинні бути оснащені прокладками або іншими герметизувальними елементами, за винятком тих випадків, коли затвори самі по собі є герметичними.

6.1.4.8.6 Затвори барабанів і каністр зі знімним днищем (1Н2 і 3Н2) повинні мати таку конструкцію й застосовуватися таким чином, щоб вони залишалися добре закритими й герметичними в нормальних умовах перевезення. Усі знімні днища повинні бути оснащені прокладками, за винятком випадків, коли конструкція барабана або каністри така, що, якщо знімне днище вставлене належним чином, вони самі по собі є герметичними.

6.1.4.8.7 Максимально припустима проникність для легкозаймистих рідин становить 0,008 г/л.год при 23 °C (див. підрозділ 6.1.5.7).

6.1.4.8.8 (Виключено)

6.1.4.8.9 Максимальна місткість барабанів і каністр: 1H1, 1H2: 450 літрів

3H1, 3H2:60 літрів.

6.1.4.8.10 Максимальна маса нетто: 1H1, 1H2: 400 кг

3H1, 3H2: 120 кг.

6.1.4.9 Ящики з природної деревини

4C1 звичайні

4C2 із щільно пригнаними стінками

6.1.4.9.1 Використовуваний лісоматеріал повинен бути добре витриманий, бути комерційно сухим і не мати дефектів, які могли б зменшити міцність будь-якої частини ящика. Міцність використовуваного матеріалу й метод виготовлення повинні відповідати місткості й передбачуваному використанню ящика. Кришки й днища можуть виготовлятися з такого водостійкого деревного матеріалу, як твердий картон, деревностружкова плита або матеріал іншого придатного типу.

6.1.4.9.2 Кріплення повинні витримувати вібрацію, що виникає в нормальних умовах перевезення. У міру можливості необхідно уникати забивання цвяхів у торцеве волокно. З’єднання, які можуть зазнавати більших навантажень, слід виконувати або за допомогою цвяхів з кінцем, що загинається, або з кільцевою нарізкою, або за допомогою рівноцінних кріпильних засобів.

6.1.4.9.3 Ящик 4C2: кожний елемент ящика повинен бути виготовлений із цільної дошки або бути рівноцінно міцним. Елементи вважаються рівноцінними по міцності цільній дошці, якщо використовується один з наступних методів з’єднання на клеї: в ластівчин хвіст, шпунтове з’єднання, з’єднання внапусток, споювання у чверть або з’єднання встик за допомогою, принаймні, двох металеві фасонних скоб на кожне з’єднання.

6.1.4.9.4 Максимальна маса нетто: 400 кг.

6.1.4.10 Ящики фанерні

4D

6.1.4.10.1 Використовувана фанера повинна мати щонайменше три шари. Вона повинна бути виготовлена з добре витриманого лущеного, струганого або пиляного шпону, комерційно суха і без дефектів, які могли б значно зменшити міцність ящика. Міцність використовуваного матеріалу й метод виготовлення повинні відповідати місткості й передбачуваному використанню ящика. Для з’єднання суміжних шарів повинен застосовуватися водостійкий клей. При виготовленні ящиків допускається використання, крім фанери, інших придатних матеріалів. Елементи ящиків повинні бути щільно прибиті цвяхами, або пригнані до кутових стояків або торців, або зібрані іншими рівноцінними способами.

6.1.4.10.2 Максимальна маса нетто: 400 кг.

6.1.4.11 Ящики з деревних матеріалів

4F

6.1.4.11.1 Стінки ящиків повинні бути виготовлені з таких водостійких деревних матеріалів, як твердий картон, деревностружкова плита або матеріал іншого придатного типу. Міцність використовуваного матеріалу й метод виготовлення повинні відповідати місткості ящиків і їх передбачуваному використанню.

6.1.4.11.2 Інші частини ящиків можуть бути виготовлені з іншого придатного матеріалу.

6.1.4.11.3 Ящики повинні бути міцно зібрані за допомогою відповідних пристосувань.

6.1.4.11.4 Максимальна маса нетто: 400 кг.

6.1.4.12 Ящики з фібрового картону

4G

6.1.4.12.1 З урахуванням місткості ящиків і їх передбачуваного використання для їх виготовлення повинен використовуватися міцний і доброякісний плаский або подвійний гофрований (одношаровий або багатошаровий) фібровий картон. Водостійкість зовнішньої поверхні повинна бути такою, щоб збільшення маси, визначене при випробуванні, проведеному протягом 30 хвилин, на визначення поглинання води за методом Кобба, не перевищувало 155 г/м2 – див. стандарт ISO 535:1991. Картон повинен бути достатньо гнучким. Він повинен бути нарізаний і зігнутий без задирок, і в ньому повинні бути зроблені прорізи, щоб при складанні комплекту не було розривів, ушкоджень поверхні або зайвих вигинів. Рифлений шар гофрованого фібрового картону повинен бути міцно склеєний з облицюванням.

6.1.4.12.2 Голівки ящиків можуть мати дерев’яну рамку або виготовлятися повністю з деревини або іншого придатного матеріалу. Для посилення можуть використовуватися планки з деревини або іншого придатного матеріалу.

6.1.4.12.3 З’єднання корпусу ящиків повинні бути виконані за допомогою клейкої стрічки, склеєні внапусток або зшиті внапусток зі скріпленням металевими дужками. З’єднання внапусток повинні мати відповідний напуск.

6.1.4.12.4 Для закриття ящика шляхом склеювання або за допомогою клейкої стрічки повинен застосовуватися водостійкий клей.

6.1.4.12.5 Розміри ящиків повинні відповідати формі й об’єму їх умісту.

6.1.4.12.6 Максимальна маса нетто: 400 кг.

6.1.4.13 Ящики із пластмаси

4H1 ящики з пінопласту

4H2 ящики з твердої пластмаси

6.1.4.13.1 Ящик повинен бути виготовлений з придатного пластмасового матеріалу й бути достатньо міцним з урахуванням його місткості й передбачуваного використання. За винятком повторно використовуваної пластмаси, визначення якої наведено в розділі 1.2.1, не повинні застосовуватися ніякі колишні у вживанні матеріали, крім обрізків або залишків, отриманих у цьому ж самому процесі виготовлення. Ящик повинен мати достатню стійкість до старіння й зношування під впливом як речовини, що міститься в ньому, так і ультрафіолетового випромінювання.

6.1.4.13.2 Ящик з пінопласту повинен складатися із двох частин, виготовлених з формованого пінопласту: нижньої частини, що має спеціальні порожнини для внутрішньої тари, і верхньої частини, яка закриває нижню й щільно з нею з’єднується. Верхня й нижня частини ящика повинні мати таку конструкцію, щоб внутрішня тара входила в них щільно. Кришки внутрішньої тари не повинні стикатися із внутрішньою стороною верхньої частини цього ящика.

6.1.4.13.3 При відправленні ящик з пінопласту повинен бути закритий самоклеючою стрічкою, що має достатню границю міцності на розрив, щоб запобігти відкриттю ящика. Самоклеюча стрічка повинна бути стійкою до впливу погодних умов, а речовина, що її клеїть, повинна бути сумісна з пінопластом, з якого виготовлений ящик. Можуть використовуватися й інші настільки ж ефективні закриваючі пристосування.

6.1.4.13.4 Якщо для ящиків з твердої пластмаси потрібний захист від ультрафіолетового випромінювання, то він повинен забезпечуватися шляхом додавання сажі або інших придатних пігментів або інгібіторів. Ці добавки повинні бути сумісні із умістом і зберігати ефективність протягом усього терміну експлуатації ящика. При додаванні сажі, пігментів або інгібіторів, що не використовувалися при виготовленні випробуваного типу конструкції, повторне випробування може не проводитися, якщо вміст сажі не перевищує 2% по масі або якщо вміст пігменту не перевищує 3% по масі; вміст інгібіторів проти ультрафіолетового випромінювання не обмежений.

6.1.4.13.5 Добавки, використовувані не з метою захисту від ультрафіолетового випромінювання, можуть бути включені до складу пластмасового матеріалу за умови, що вони не будуть негативно впливати на хімічні або фізичні властивості матеріалу ящика. У такому випадку повторне випробування може не проводитися.

6.1.4.13.6 Ящики з твердої пластмаси повинні забезпечуватися закриваючими пристосуваннями з придатного матеріалу достатньої міцності, сконструйованими таким чином, щоб запобігти ненавмисному відкриттю ящика.

6.1.4.13.7 (Виключено)

6.1.4.13.8 Максимальна маса нетто 4H1:60 кг

4H2: 400 кг.

6.1.4.14 Ящики сталеві, алюмінієві або інші металеві

4A сталеві

4B алюмінієві

4N металеві, крім сталевих або алюмінієвих

6.1.4.14.1 Міцність металу й конструкція ящика повинні відповідати його місткості й передбачуваному використанню.

6.1.4.14.2 Ящики повинні бути обкладені зсередини картонними або повстяними прокладками або мати вкладиш або внутрішнє покриття з придатного матеріалу (залежно від необхідності). Якщо застосовується подвійний завальцьований металевий вкладиш, повинні бути вжиті заходи для запобігання потраплянню речовин, особливо вибухових, у порожнини швів.

6.1.4.14.3 Затвори можуть бути будь-якого придатного типу; вони повинні залишатися закритими в нормальних умовах перевезення.

6.1.4.14.4 Максимальна маса нетто: 400 кг.

6.1.4.15 Мішки з текстилю

5L1 без вкладиша або внутрішнього покриття

5L2 щільні

5L3 вологонепроникні

6.1.4.15.1 Використовуваний для виготовлення мішків текстиль повинен бути високої якості. Міцність тканини й виконання мішка повинні відповідати його місткості й передбачуваному використанню.

6.1.4.15.2 Мішки, щільні, 5L2: мішок повинен бути зроблений непроникним для сипучих речовин, наприклад, шляхом:

а) наклеювання паперу на внутрішню поверхню мішка за допомогою водостійкого клею, наприклад бітуму; або

b) покриття внутрішньої поверхні мішка полімерною плівкою; або

c) застосування одного або декількох вкладишів з паперу або пластмасового матеріалу.

6.1.4.15.3 Мішки, вологонепроникні, 5L3: для запобігання проникненню вологи мішок повинен бути виготовлений вологонепроникним, що досягається, наприклад, шляхом:

а) використання окремих вкладишів з водостійкого паперу (наприклад, парафінованого крафт-паперу, бітумованого паперу або крафт-паперу з покриттям із пластмаси); або

b) покриття внутрішньої поверхні мішка полімерною плівкою; або

c) застосування одного або декількох вкладишів із пластмасового матеріалу.

6.1.4.15.4 Максимальна маса нетто: 50 кг.

6.1.4.16 Мішки з полімерної тканини

5H1 без вкладиша або внутрішнього покриття

5H2 щільні

5H3 вологонепроникні

6.1.4.16.1 Мішки повинні бути виготовлені з тягненої стрічки або моноволокон придатного пластмасового матеріалу. Міцність використовуваного матеріалу й виконання мішка повинні відповідати його місткості й передбачуваному використанню.

6.1.4.16.2 Якщо використовується тканина плоского переплетення, то дно й бічна частина мішка повинні бути прошиті або скріплені іншим способом. Якщо тканина трубчаста, то дно мішка повинно бути прошите, заплетене або скріплене іншим способом, що забезпечує еквівалентну міцність шва.

6.1.4.16.3 Мішки, щільні, 5H2: мішок повинен бути зроблений непроникним для сипучих речовин, наприклад, шляхом:

a) наклеювання на внутрішню поверхню мішка паперу або полімерної плівки; або

b) застосування одного або декількох окремих вкладишів з паперу або пластмасового матеріалу.

6.1.4.16.4 Мішки, вологонепроникні, 5H3: для запобігання проникненню вологи мішок повинен бути виготовлений вологонепроникним, що досягається, наприклад, шляхом:

a) використання окремих внутрішніх вкладишів з водостійкого паперу (наприклад, парафінованого крафт-паперу, бітумованого подвійним шаром крафт-паперу або крафт-паперу з покриттям із пластмаси); або

b) покриття внутрішньої або зовнішньої поверхні мішка полімерною плівкою; або

c) застосування одного або декількох внутрішніх вкладишів із пластмасового матеріалу.

6.1.4.16.5 Максимальна маса нетто: 50 кг.

6.1.4.17 Мішки з полімерної плівки

5H4

6.1.4.17.1 Мішки повинні бути виготовлені з придатного пластмасового матеріалу. Міцність матеріалу й виконання мішка повинні відповідати його місткості й передбачуваному використанню. З’єднання й шви повинні витримувати тиск і удари, які можуть мати місце в нормальних умовах перевезення.

6.1.4.17.2 Максимальна маса нетто: 50 кг.

6.1.4.18 Мішки паперові

5M1 багатошарові

5M2 багатошарові, вологонепроникні

6.1.4.18.1 Для виготовлення мішків повинен використовуватися придатний крафт-папір або еквівалентний папір, що має щонайменше три шари, причому середній шар може виготовлятися із сітчастого матеріалу з адгезивним складом, що забезпечує склеювання із зовнішніми шарами. Міцність паперу й виконання мішків повинні відповідати їх місткості й передбачуваному використанню. З’єднання й шви повинні бути щільними.

6.1.4.18.2 Мішки 5M2: для запобігання потраплянню вологи мішок, що складається з чотирьох або більше шарів, повинен бути зроблений водонепроникним шляхом використання для одного із двох зовнішніх шарів водостійкого матеріалу або використання водостійкої перегородки з відповідного захисного матеріалу між двома зовнішніми шарами; тришаровий мішок повинен бути зроблений вологонепроникним за рахунок застосування у якості зовнішнього шару водостійкого матеріалу. Якщо є небезпека реакції вмісту з вологою або якщо вміст упаковується у вологому стані, то із внутрішньої сторони мішок повинен бути також оснащений водостійким шаром або перегородкою із захисного матеріалу, такого як бітумований подвійним шаром крафт-папір, крафт-папір із пластмасовим покриттям, полімерна плівка, приклеєна до внутрішньої поверхні мішка, або один або кілька вкладишів із пластмасового матеріалу. З’єднання й шви повинні бути водонепроникними.

6.1.4.18.3 Максимальна маса нетто: 50 кг.

6.1.4.19 Складана тара (із пластмасового матеріалу)

6HA1 пластмасова посудина із зовнішнім сталевим барабаном

6HA2 пластмасова посудина із зовнішніми сталевими латами або ящиком

6HB1 пластмасова посудина із зовнішнім алюмінієвим барабаном

6HB2 пластмасова посудина із зовнішніми алюмінієвими латами або ящиком

6HC пластмасова посудина із зовнішнім ящиком з деревини

6HD1 пластмасова посудина із зовнішнім фанерним барабаном

6HD2 пластмасова посудина із зовнішнім фанерним ящиком

6HG1 пластмасова посудина із зовнішнім фібровим барабаном

6HG2 пластмасова посудина із зовнішнім ящиком з фібрового картону

6HH1 пластмасова посудина із зовнішнім пластмасовим барабаном

6HH2 пластмасова посудина із зовнішнім ящиком з твердої пластмаси

6.1.4.19.1 Внутрішня посудина

6.1.4.19.1.1 До пластмасових внутрішніх посудин застосовуються вимоги пунктів 6.1.4.8.1 і 6.1.4.8.4–6.1.4.8.7.

6.1.4.19.1.2 Пластмасова внутрішня посудина повинна щільно прилягати до зовнішньої тари, у якій не повинно бути виступів, що можуть викликати стирання пластмасового матеріалу.

6.1.4.19.1.3 Максимальна місткість внутрішніх посудин:

6HA1, 6HB1, 6HD1, 6HG1, 6HH1: 250 літрів

6HA2, 6HB2, 6HC, 6HD2, 6HG2, 6HH2:60 літрів.

6.1.4.19.1.4 Максимальна маса нетто:

6HA1, 6HB1, 6HD1, 6HG1, 6HH1: 400 кг

6HA2, 6HB2, 6HC, 6HD2, 6HG2, 6HH2:75 кг.

6.1.4.19.2 Зовнішня тара

6.1.4.19.2.1 Пластмасова посудина із зовнішнім сталевим або алюмінієвим барабаном 6HA1 або 6HB1: конструкція зовнішньої тари повинна відповідати вимогам підрозділів 6.1.4.1 або 6.1.4.2.

6.1.4.19.2.2 Пластмасова посудина із зовнішньою сталевою або алюмінієвим латами або ящиком 6HA2 або 6HB2: конструкція зовнішньої тари повинна відповідати вимогам підрозділу 6.1.4.14.

6.1.4.19.2.3 Пластмасова посудина із зовнішнім ящиком з деревини 6HC: конструкція зовнішньої тари повинна відповідати вимогам підрозділу 6.1.4.9.

6.1.4.19.2.4 Пластмасова посудина із зовнішнім фанерним барабаном 6HD1: конструкція зовнішньої тари повинна відповідати вимогам підрозділу 6.1.4.5.

6.1.4.19.2.5 Пластмасова посудина із зовнішнім фанерним ящиком 6HD2: конструкція зовнішньої тари повинна відповідати вимогам підрозділу 6.1.4.10.

6.1.4.19.2.6 Пластмасова посудина із зовнішнім фібровим барабаном 6HG1: конструкція зовнішньої тари повинна відповідати вимогам підрозділів 6.1.4.7.1–6.1.4.7.4.

6.1.4.19.2.7 Пластмасова посудина із зовнішнім ящиком з фібрового картону 6HG2: конструкція зовнішньої тари повинна відповідати вимогам підрозділу 6.1.4.12.

6.1.4.19.2.8 Пластмасова посудина із зовнішнім пластмасовим барабаном 6HH1: конструкція зовнішньої тари повинна відповідати вимогам підрозділів 6.1.4.8.1–6.1.4.8.6.

6.1.4.19.2.9 Пластмасові посудини із зовнішнім ящиком з твердої пластмаси (включаючи рифлені пластмасові матеріали) 6HH2: конструкція зовнішньої тари повинна відповідати вимогам підрозділів 6.1.4.13.1 і 6.1.4.13.4–6.1.4.13.6.

6.1.4.20 Складана тара (зі скла, порцеляни або кераміки)

6PA1 посудина із зовнішнім сталевим барабаном

6PA2 посудина із зовнішніми сталевими латами або ящиком

6PB1 посудина із зовнішнім алюмінієвим барабаном

6PB2 посудина із зовнішніми алюмінієвими латами або ящиком

6PC посудина із зовнішнім ящиком з деревини

6PD1 посудина із зовнішнім фанерним барабаном

6PD2 посудина із зовнішнім плетеним кошиком

6PG1 посудина із зовнішнім фібровим барабаном

6PG2 посудина із зовнішнім ящиком з фібрового картону

6PH1 посудина із зовнішньою тарою з пінопласту

6PH2 посудина із зовнішньою тарою з твердої пластмаси

6.1.4.20.1 Внутрішня посудина

6.1.4.20.1.1 Посудини повинні мати відповідну форму (циліндричну або грушоподібну), бути виготовлені з матеріалу високої якості й не мати дефектів, що зменшують їх міцність. У будь-якій своїй точці стінки повинні мати достатню товщину й не мати внутрішніх напружень.

6.1.4.20.1.2 У якості затворів для посудин слід використовувати гвинтові пластмасові кришки, притерті скляні пробки або, принаймні, настільки ж ефективні закриваючі пристрої. Будь-яка частина затвора, яка може стикатися із умістом посудини, повинна бути стійкою до цього вмісту. Слід вжити заходи до забезпечення герметичності затворів і їх належного закриття з метою запобігання їх ослабленню під час перевезення. Якщо знадобиться установка затворів, оснащених випускними клапанами, ці затвори повинні відповідати вимогам пункту 4.1.1.8.

6.1.4.20.1.3 Посудина повинна бути міцно закріплена у зовнішній тарі за допомогою прокладних та/або абсорбувальних матеріалів.

6.1.4.20.1.4 Максимальна місткість посудини: 60 літрів.

6.1.4.20.1.5 Максимальна маса нетто: 75 кг.

6.1.4.20.2 Зовнішня тара

6.1.4.20.2.1 Посудина із зовнішнім сталевим барабаном 6PA1: конструкція зовнішньої тари повинна відповідати вимогам підрозділу 6.1.4.1. Знімна кришка, вказана для цього типу тари, може, проте, мати форму ковпака.

6.1.4.20.2.2 Посудина із зовнішніми сталевими латами або ящиком 6PA2: конструкція зовнішньої тари повинна відповідати вимогам підрозділу 6.1.4.14. Зовнішня тара для посудин циліндричної форми повинна, перебуваючи у вертикальному положенні, підніматися над посудиною і її затвором. Якщо посудина грушоподібної форми поміщена у лати, форма яких відповідає формі посудини, зовнішня тара повинна бути оснащена захисною кришкою (ковпаком).

6.1.4.20.2.3 Посудина із зовнішнім алюмінієвим барабаном 6PB1: конструкція зовнішньої тари повинна відповідати вимогам підрозділу 6.1.4.2.

6.1.4.20.2.4 Посудина із зовнішніми алюмінієвими латами або ящиком 6PB2: конструкція зовнішньої тари повинна відповідати вимогам підрозділу 6.1.4.14.

6.1.4.20.2.5 Посудина із зовнішнім ящиком з деревини 6PC: конструкція зовнішньої тари повинна відповідати вимогам підрозділу 6.1.4.9.

6.1.4.20.2.6 Посудина із зовнішнім фанерним барабаном 6PD1: конструкція зовнішньої тари повинна відповідати вимогам підрозділу 6.1.4.5.

6.1.4.20.2.7 Посудина із зовнішнім плетеним кошиком 6PD2. Кошик повинен бути виготовлений з матеріалу високої якості. Він повинен бути оснащений захисною кришкою (ковпаком) для запобігання ушкодженню посудини.

6.1.4.20.2.8 Посудина із зовнішнім фібровим барабаном 6PG1: конструкція зовнішньої тари повинна відповідати вимогам підрозділів 6.1.4.7.1–6.1.4.7.4.

6.1.4.20.2.9 Посудина із зовнішнім ящиком з фібрового картону 6PG2: конструкція зовнішньої тари повинна відповідати вимогам підрозділу 6.1.4.12.

6.1.4.20.2.10 Посудина із зовнішньою тарою з пінопласту або твердої пластмаси (6PH1 або 6PH2): матеріали зовнішньої тари повинні відповідати вимогам підрозділу 6.1.4.13. Зовнішня тара з твердої пластмаси повинна виготовлятися з поліетилену високої щільності або іншого аналогічного полімерного матеріалу. Знімна кришка, вказана для цього типу тари, може, проте, мати форму ковпака.

6.1.4.21 Комбінована тара

Застосовуються відповідні вимоги розділу 6.1.4, встановлені до зовнішньої тари.

ПРИМІТКА: У відношенні внутрішньої й зовнішньої тари, яку можна використовувати, див. відповідні інструкції з упакування в главі 4.1.

6.1.4.22 Легка металева тара

0A1 з незнімним днищем

0A2 зі знімним днищем

6.1.4.22.1 Стінки корпусу й днища повинні бути виготовлені з відповідної сталі; їх товщина повинна відповідати місткості й передбачуваному використанню тари.

6.1.4.22.2 З’єднання повинні бути звареними або, принаймні, із двошовною пайкою, або повинні бути виконані таким методом, який забезпечує аналогічну міцність і герметичність.

6.1.4.22.3 Внутрішні покриття із цинку, олова, лаку і т.д. повинні мати необхідну міцність і щільно прилягати до сталі в будь-якій точці, включаючи затвори.

6.1.4.22.4 Отвори для наповнення, спорожнювання й видалення пар у корпусі або днищах тари з незнімним днищем (0A1) не повинні перевищувати 7 см у діаметрі. Тара з більш широкими отворами вважається тарою зі знімним днищем (0A2).

6.1.4.22.5 Затвори тари з незнімним днищем (0A1) повинні або бути типу, що загвинчується, або допускати використання кришки із гвинтовим різьбленням або іншого пристрою, що забезпечує, принаймні, таку ж саму ефективність. Затвори тари зі знімним днищем (0A2) повинні бути сконструйовані й установлені таким чином, щоб у нормальних умовах перевезення вони залишалися міцно закритими, а тара – герметичною.

6.1.4.22.6 Максимальна місткість тари: 40 літрів.

6.1.4.22.7 Максимальна маса нетто: 50 кг.

6.1.5 Вимоги до випробувань тари

6.1.5.1 Випробування й періодичність їх проведення

6.1.5.1.1 Тип конструкції кожної тари повинен випробовуватися, як зазначено в розділі 6.1.5, відповідно до процедур, установлених компетентним органом, що дозволяє нанести маркування, і повинен затверджуватися цим компетентним органом.

6.1.5.1.2 Перед використанням кожний тип конструкції тари повинен успішно витримати випробування, приписані в цій главі. Тип конструкції тари визначається конструкцією, розміром, матеріалом і його товщиною, способом виготовлення й застосування, а також способом обробки поверхні. Він може включати також тару, яка відрізняється від прототипу тільки меншою висотою.

6.1.5.1.3 Серійні зразки продукції також повинні проходити випробування з періодичністю, установленою компетентним органом. Для таких випробувань тари з паперу або фібрового картону підготовка в умовах довкілля вважається рівнозначною дотриманню вимог пункту 6.1.5.2.3.

6.1.5.1.4 Випробування повинні повторюватися, крім того, при кожній зміні конструкції, матеріалу або способу виготовлення тари.

6.1.5.1.5 Компетентний орган може дозволити проведення вибіркових випробувань тари, яка тільки в невеликому ступені відрізняється від уже випробуваного типу, наприклад меншими розмірами або меншою масою нетто внутрішньої тари, а також такої тари, як барабани, мішки і ящики, виготовлені з невеликими зменшеннями їх габаритного(их) розміру(ів).

6.1.5.1.6 (Зарезервовано)

ПРИМІТКА: Відносно умов, що стосуються використання різних типів внутрішньої тари в зовнішній тарі, і припустимих модифікацій внутрішньої тари див. пункт 4.1.1.5.1. Ці умови не обмежують використання внутрішньої тари, коли застосовується пункт 6.1.5.1.7.

6.1.5.1.7 Вироби або внутрішня тара будь-якого типу, призначена для твердих або рідких речовин, можуть збиратися й перевозитися без випробувань у зовнішній тарі з дотриманням наступних умов:

а) зовнішня тара повинна успішно пройти випробування відповідно до підрозділу 6.1.5.3 разом з крихкою (наприклад, зі скла) внутрішньою тарою, що містить рідини, при висоті падіння, передбаченою для групи упакування I;

b) загальна маса брутто внутрішньої тари не повинна перевищувати половину маси брутто внутрішньої тари, використаної для проведення випробування на падіння відповідно до підпункту а) вище;

с) товщина прокладного матеріалу між окремими одиницями внутрішньої тари, а також між внутрішньою й зовнішньою тарою не повинна бути менше товщини відповідного прокладного матеріалу в тарі при її первинному випробуванні, а якщо при первинному випробуванні використовувалася тільки одна одиниця внутрішньої тари, товщина прокладного шару між окремими одиницями внутрішньої тари не повинна бути менше товщини прокладного матеріалу між внутрішньою й зовнішньою тарою при первинному випробуванні. Якщо використовується менша кількість одиниць внутрішньої тари або внутрішня тара меншого розміру (у порівнянні із внутрішньою тарою, що використовувалася у випробуванні на падіння), то необхідно використовувати достатню додаткову кількість прокладного матеріалу для заповнення вільних просторів;

d) зовнішня тара повинна успішно пройти в незаповненому стані випробування на штабелювання, передбачене в підрозділі 6.1.5.6. Загальна маса ідентичних упаковок повинна визначатися на основі сумарної маси одиниць внутрішньої тари, що використовувалися при випробуванні на падіння відповідно до підпункту а) вище;

е) внутрішня тара, що містить рідину, повинна бути повністю заповнена достатньою кількістю абсорбувального матеріалу, здатного поглинути всю рідину, що міститься у внутрішній тарі;

f) якщо зовнішня тара призначена для поміщення в неї внутрішньої тари з рідиною й не є герметичною або призначена для поміщення в неї внутрішньої тари із твердими речовинами й не є для них непроникною, то на випадок витоку необхідно передбачити засіб, здатний втримувати рідину або тверді речовини, у вигляді герметичного вкладиша, пластмасового мішка або іншого настільки ж ефективного засобу втримання. У випадку тари, що містить рідини, абсорбувальний матеріал, що вимагається відповідно до підпункту е) вище, повинен розміщатися усередині такого засобу втримання;

g) тара повинна мати маркувальні знаки відповідно до розділу 6.1.3, що показують, що вона була випробувана в якості комбінованої тари на відповідність вимогам, встановленим до групи упакування I. Максимальна маса брутто, що вказується в кілограмах, повинна дорівнювати сумі маси зовнішньої тари й половини маси брутто внутрішньої тари, що використовувалася при випробуванні на падіння, згаданому в підпункті a) вище. Такі маркувальні знаки повинні містити також літеру «V», як зазначено в пункті 6.1.2.4.

6.1.5.1.8 Компетентний орган може в будь-який час вимагати проведення випробувань, передбачених у цьому розділі, для того щоб переконатися в тому, що вироблена серійно тара відповідає вимогам, встановленим до випробувань за типом конструкції. Для цілей перевірки протоколи таких випробувань зберігаються.

6.1.5.1.9 Якщо з метою безпеки потрібна обробка внутрішньої поверхні або нанесення внутрішнього покриття, то така обробка або покриття повинні зберігати свої захисні властивості навіть після проведення випробувань.

6.1.5.1.10 Компетентний орган може дозволити проведення декількох випробувань на одному зразку, якщо це не позначиться на дійсності результатів випробувань.

6.1.5.1.11 Аварійна тара

Аварійна тара (див. розділ 1.2.1) повинна бути випробувана й маркірована відповідно до вимог, застосовних до тари групи упакування II, призначеної для перевезення твердих речовин або внутрішньої тари, однак при цьому:

a) при випробуваннях повинна використовуватися вода, а тара повинна бути заповнена не менше ніж на 98% її максимальній місткості. Щоб одержати необхідну загальну масу упаковки, можна додати, наприклад, мішки зі свинцевим дробом, але розмістити їх необхідно таким чином, щоб вони не вплинули на результати випробувань. При проведенні випробування на падіння можна також змінити висоту падіння відповідно до пункту 6.1.5.3.5 b);

b) тара повинна, крім того, успішно пройти випробування на герметичність при тиску 30 кПа, і результати цього випробування повинні бути занесені до протоколу випробування, що вимагається згідно з підрозділом 6.1.5.8; і

c) на тарі повинна бути проставлена літера «Т» відповідно до пункту 6.1.2.4.

6.1.5.2 Підготовка тари до випробувань

6.1.5.2.1 Випробування повинна пройти тара, підготовлена так, як вона готується для перевезення, включаючи внутрішню тару комбінованої тари. Внутрішні або одиночні посудини або тара, за винятком мішків, повинні заповнюватися не менше ніж на 98% їх максимальній місткості у випадку рідин і не менше ніж на 95% − у випадку твердих речовин. Мішки повинні наповнюватися до максимальної маси, при якій вони можуть використовуватися. Комбінована тара, внутрішня тара якої призначена й для рідин, і для твердих речовин, повинна пройти окремі випробування для обох видів умісту − як для рідин, так і для твердих речовин. Речовини або вироби, які будуть перевозитися в тарі, можуть бути замінені іншими речовинами або виробами, за винятком випадків, коли ця заміна може зробити недійсними результати випробувань. Що стосується твердих речовин, то, якщо використовується інша речовина, вона повинна мати ті ж самі фізичні характеристики (масу, розмір часток і т.д.), що й речовина, яка буде перевозитися. Для досягнення необхідної загальної маси упаковки допускається використання добавок, таких як мішки зі свинцевим дробом, за умови, що вони розміщені таким чином, що їх використання не вплине на результати випробувань.

6.1.5.2.2 Якщо при випробуваннях на падіння тари, призначеної для рідин, використовується інша речовина, вона повинна мати ті ж самі відносну щільність і в’язкість, що й речовина, яка буде перевозитися. Для такого випробування може також використовуватися вода з дотриманням умов, зазначених у пункті 6.1.5.3.5.

6.1.5.2.3 Тара з паперу або фібрового картону повинна бути витримана протягом не менше 24 годин в атмосфері з регульованими температурою й відносною вологістю. Існують три варіанти, з яких необхідно вибрати один. Кращою є атмосфера при температурі 23 °С ± 2 °С й відносній вологості 50% ± 2%. Два інших варіанта – при температурі 20 °С ± 2 °С й відносній вологості 65% ± 2% або при температурі 27 °С ± 2 °С й відносній вологості 65% ± 2%.

ПРИМІТКА: Середні значення повинні знаходитися в цих межах. Короткочасні коливання цих значень і обмежена точність вимірів можуть призвести до того, що за результатами окремих вимірів відносна вологість може змінюватися в межах ± 5% без помітної втрати для відтворюваності результатів випробування.

6.1.5.2.4 (Зарезервовано)

6.1.5.2.5 Барабани й каністри із пластмаси, передбачені в підрозділі 6.1.4.8, і, якщо буде потреба, Складана тара (із пластмасового матеріалу), передбачена в підрозділі 6.1.4.19, повинні − з метою перевірки їх достатньої хімічної сумісності з рідинами − піддаватися витримуванню при температурі довкілля протягом шести місяців, причому весь цей час випробувальні зразки повинні бути наповнені речовинами, для перевезення яких вони призначені.

Протягом перших і останніх 24 годин витримування зразки повинні бути розташовані затворами вниз. Однак тара, оснащена вентиляційними клапанами, витримується в такому положенні в кожному випадку тільки протягом п’яти хвилин. Після такого витримування зразки піддаються випробуванням, встановленим у підрозділах 6.1.5.3–6.1.5.6.

Якщо відомо, що міцність пластмаси, з якої виготовлені внутрішні посудини складеної тари (із пластмасового матеріалу), суттєво не змінюється під впливом наповнювача, то немає необхідності перевіряти, чи достатня хімічна сумісність.

Під істотною зміною міцності слід розуміти:

a) явне окрихчування; або

b) значне зниження еластичності, якщо тільки воно не супроводжується принаймні пропорційним йому збільшенням розтягнення під навантаженням.

Якщо характеристики пластмаси встановлені за допомогою інших процедур, то вищезгадане випробування на сумісність можна не проводити. Такі процедури повинні бути щонайменше еквівалентні зазначеному вище випробуванню на сумісність і повинні бути визнані компетентним органом.

ПРИМІТКА: Відносно барабанів і каністр із пластмаси й складеної тари (із пластмасового матеріалу), виготовлених з поліетилену, див. також пункт 6.1.5.2.6 нижче.

6.1.5.2.6 Для барабанів і каністр із поліетилену, передбачених у підрозділі 6.1.4.8, і, якщо буде потреба, для складеної тари з поліетилену, передбаченої в підрозділі 6.1.4.19, хімічна сумісність із рідкими наповнювачами, віднесеними до стандартних рідин відповідно до підрозділу 4.1.1.21, може бути перевірена з використанням стандартних рідин (див. розділ 6.1.6), як це описується нижче.

Стандартні рідини виявляють характерний руйнувальний вплив на поліетилен, оскільки вони викликають розм’якшення в результаті розбухання, розтріскування під напругою, розщеплення молекул і комбінації цих видів впливу. Достатня хімічна сумісність тари може бути перевірена шляхом витримування необхідних випробувальних зразків протягом трьох тижнів при 40 °С з використанням відповідної(их) стандартної(их) рідини (рідин); якщо цією стандартною рідиною є вода, то витримування відповідно до даної процедури не потрібно. Витримування випробувальних зразків, які використовуються при випробуванні на штабелювання, не потрібно й у випадку стандартних рідин «змочувальний розчин» і «оцтова кислота».

Протягом перших і останніх 24 годин витримування зразки тари повинні бути розташовані затворами вниз. Однак тара, обладнана вентиляційним клапаном, витримується в такому положенні в кожному випадку тільки протягом п’яти хвилин. Після такого витримування випробовувані зразки піддаються випробуванням, встановленим у підрозділах 6.1.5.3–6.1.5.6.

У випадку гідропероксиду трет-бутилу зі вмістом пероксиду більше 40% і надоцтових кислот, віднесених до класу 5.2, випробування на сумісність не повинно проводитися з використанням стандартних рідин. Для цих речовин достатня хімічна сумісність випробовуваних зразків повинна бути доведена за допомогою їх витримування протягом шести місяців при температурі довкілля з речовинами, для перевезення яких вони призначені.

Результати випробувань тари з поліетилену, проведених відповідно до процедури, передбаченої в цьому пункті, можуть бути затверджені для тари такого ж самого типу конструкції, внутрішня поверхня якої оброблена фтором.

6.1.5.2.7 Для зазначеної в пункті 6.1.5.2.6 тари з поліетилену, яка була випробувана згідно з пунктом 6.1.5.2.6, у якості наповнювачів можуть бути також затверджені інші речовини, крім тих, які були віднесені до стандартних рідин відповідно до підрозділу 4.1.1.21. Таке затвердження повинно ґрунтуватися на результатах лабораторних випробувань, що підтверджують, що вплив таких наповнювачів на випробовувані зразки є менш значним, ніж вплив відповідної(их) стандартної(их) рідини (рідин), враховуючи відповідні процеси руйнування. Що стосується відносної щільності й тиску пар, то в цьому випадку застосовуються ті ж самі умови, що й умови, передбачені в пункті 4.1.1.21.2.

6.1.5.2.8 Якщо міцність пластмаси, з якої виготовлені внутрішні посудини складеної тари, суттєво не змінюється під впливом наповнювача, то немає необхідності перевіряти, чи є достатньою хімічна сумісність. Під істотною зміною міцності слід розуміти:

a) явне окрихчування;

b) значне зниження еластичності, якщо тільки воно не супроводжується, принаймні, пропорційним йому збільшенням розтягнення під навантаженням.

6.1.5.3 Випробування нападіння3

6.1.5.3.1 Кількість випробовуваних зразків (на кожний тип конструкції й на кожного виробника) і положення зразка при падінні

Для всіх видів падіння, крім падіння плиском, центр ваги повинен знаходитися вертикально над точкою удару.

Якщо для даного випробування на падіння можна використовувати кілька напрямків удару, то слід вибрати такий, який з найбільшою ймовірністю призведе до ушкодження тари.

|

Тара |

Кількість випробовуваних зразків |

Положення зразка при падінні |

|

а) Сталеві барабани Алюмінієві барабани Металеві барабани, крім сталевих і алюмінієвих Сталеві каністри Алюмінієві каністри Фанерні барабани Фіброві барабани Барабани й каністри із пластмаси Складана тара у формі барабана Легка металева тара |

Шість (по три на кожне падіння) |

Перше падіння (три зразки): тара повинна діагонально вдарятися об випробувальний майданчик утором або, якщо вона не має утору, кільцевим швом або краєм Друге падіння (три останніх зразка): тара повинна вдарятися об випробувальний майданчик найменш міцною частиною, яка не випробовувалася при першому падінні, наприклад затвором або, для деяких циліндричних барабанів, поздовжнім звареним швом корпусу барабана |

|

b) Ящики із природної деревини Фанерні ящики Ящики з деревного матеріалу Ящики з фібрового картону Ящики із пластмаси Сталеві або алюмінієві ящики Складана тара у формі ящика |

П’ять (по одному на кожне падіння) |

Перше падіння: плиском на дно Друге падіння: плиском на кришку Третє падіння: плиском на бічну стінку Четверте падіння: плиском на торцеву стінку П’яте падіння: на кут |

|

c) Мішки − одношарові з бічним швом |

Три (три падіння на кожний мішок) |

Перше падіння: плиском на широкий бік Друге падіння: плиском на вузький бік Третє падіння: на дно мішка |

|

d) Мішки – одношарові без бічного шва або багатошарові |

Три (два падіння на кожний мішок) |

Перше падіння: плиском на широкий бік Друге падіння: на дно мішка |

|

e) Складана тара (зі скла, порцеляни або кераміки), маркірована символом «RID/ADR» відповідно до пункту 6.1.3.1 a) ii), у формі барабана або ящика |

Три (по одному на кожне падіння) |

Діагонально нижнім утором або, якщо немає утору, кільцевим швом або нижнім краєм |

6.1.5.3.2 Спеціальна підготовка зразків до випробування на падіння

Температура випробовуваного зразка і його вмісту повинна бути знижена до −18 °C або нижче для наступних типів тари:

а) барабанів із пластмаси (див. підрозділ 6.1.4.8);

b) каністр із пластмаси (див. підрозділ 6.1.4.8);

с) ящиків із пластмаси, за винятком ящиків з пінопласту (див. підрозділ 6.1.4.13);

d) складеної тари (із пластмасового матеріалу) (див. підрозділ 6.1.4.19); і

е) комбінованої тари із пластмасовою внутрішньою тарою, за винятком пластмасових мішків, призначеною для втримання твердих речовин або виробів.

Якщо випробовувані зразки підготовлені таким чином, то витримування, передбачене в пункті 6.1.5.2.3, можна не проводити. Випробувальні рідини необхідно підтримувати в рідкому стані шляхом додавання, якщо необхідно, антифризу.

6.1.5.3.3 Тара зі знімним днищем, використовувана для рідин, повинна пройти випробування на падіння не менше ніж через 24 години після її наповнення й закриття з метою врахування можливої релаксації прокладки.

6.1.5.3.4 Випробувальний майданчик

Випробувальний майданчик повинен мати непружну й горизонтальну поверхню й повинен бути:

– цільним і достатньо масивним, щоб залишатися нерухомим;

– пласким і без поверхневих місцевих дефектів, що можуть вплинути на результати випробування;

– достатньо твердим, щоб не деформуватися в умовах проведення випробування й не ушкоджуватися в ході випробувань; і

– достатньо великим за площею, щоб випробовувана упаковка повністю падала на її поверхню.

6.1.5.3.5 Висота падіння

Для твердих речовин і рідин, якщо випробування проводиться із твердою речовиною або рідиною, що підлягають і перевезенню, або з іншою речовиною, що має, в основному, такі ж самі фізичні характеристики:

|

Група упакування I |

Група упакування II |

Група упакування III |

|

1,8 м |

1,2 м |

0,8 м |

Для рідин в одиночній тарі й для внутрішньої тари комбінованої тари, якщо випробування проводиться з водою:

ПРИМІТКА: Термін «вода» включає розчини антифризу у воді з мінімальною відносною щільністю 0,95 для випробувань, що проводяться при температурі –18 °С.

а) коли підлягаючі перевезенню речовини мають відносну щільність не більше 1,2:

|

Група упакування I |

Група упакування II |

Група упакування III |

|

1,8 м |

1,2 м |

0,8 м |

b) коли підлягаючі перевезенню речовини мають відносну щільність більше 1,2, висота падіння повинна розраховуватися на основі відносної щільності (d) речовини, що перевозиться, округленої до першого десяткового знака, у такий спосіб:

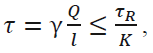

|

Група упакування I |

Група упакування II |

Група упакування III |

|

d × 1,5 (м) |

d × 1,0 (м) |

d × 0,67 (м) |